- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Co je CNC V drážkovací stroj

2023-12-22

S rychlým rozvojem průmyslového systému mé země má stále více společností stále vyšší požadavky na proces ohýbání plechů, včetně některých dalších plechů, takže více společností volí proces ohýbání plechů. Vzhledem k faktorům konkurence na trhu je nutné provést předdrážkové zpracování na pozici ohybu. Snaha zákazníků o estetiku produktu se odpovídajícím způsobem zvyšuje, takže proces zapichování se nyní stal nezbytným procesem před procesem ohýbání. S neustálým prohlubováním procesu hoblování. Více průmyslových odvětví začíná používat proces drážkování; mnoho z nich zahrnuje některá odvětví špičkových technologií, která rovněž využívají proces dlabání. Mezi hlavní aplikační odvětví procesu hoblování patří: lehký průmysl, elektrospotřebiče, automobily, zpracování nerezové oceli, architektonické dekorace, nábytkářský průmysl, kuchyňské vybavení, ventilační zařízení, letecký průmysl, výtahy, podvozky, skříně atd. Proces drážkování zahrnuje V- zpracování tvarových drážek, zpracování drážek ve tvaru U a zpracování nepravidelných drážek. Srážení hran plechu, řezání a hoblování plechu atd.

1. Účel a použití navrhování a výroby drážkovacích strojů

1.1 Poté, co drážkovací stroj provede drážkování na plechu ve tvaru V, bude úhel ohybu plechu snadno tvarovatelný během procesu ohýbání a úhel R po tvarování bude velmi malý. Obrobek se snadno nekroutí nebo nedeformuje a díky přímosti, úhlu, rozměrové přesnosti a vzhledu obrobku po ohýbání a tvarování lze dosáhnout dobrých výsledků.

1.2 Po provedení V drážkování plechu drážkovacím strojem dojde ke snížení potřebné ohýbací síly, takže dlouhé a silné plechy lze ohýbat na ohýbačce menší tonáže. Tím se sníží spotřeba energie stroje.

1.3 Drážkovací stroj může také provádět předpolohované zpracování značení na plechu, takže obrobek může zajistit vysokou přesnost velikosti ohybové hrany během procesu ohýbání.

1.4 Podle speciálních požadavků na proces drážkování může drážkovací stroj zpracovat drážky ve tvaru U na povrchu některých plechů, takže zpracovaný povrch může být krásný, neklouzavý a praktický pro spojování.

2. Klasifikace a způsoby zpracování drážkovacích strojů

2.1. Drážkovací stroje se dělí do dvou kategorií: diskrétní drážkovací stroje a portálové drážkovací stroje (horizontální).

2.2. Vertikální drážkovací stroje zahrnují drážkovací stroje s jednoduchým držákem nástroje a dvojitým držákem nástroje. Jednonástrojový zapichovací stroj využívá pravořezné zapichování. Drážkovací stroj s dvojitým držákem nástroje lze rozdělit na pravořezné zapichování a levořezné zapichování. Může být také použit se dvěma nástrojovými držáky k provádění pravořezného zapichování a levého řezu současně. Může také používat obousměrné drážkování tam a zpět.

2.3.Portálové drážkovací stroje lze rozdělit na jednopohonové drážkovací stroje a dvoupohonné drážkovací stroje. Oba drážkovací stroje používají režim obrábění s pravým řezem.

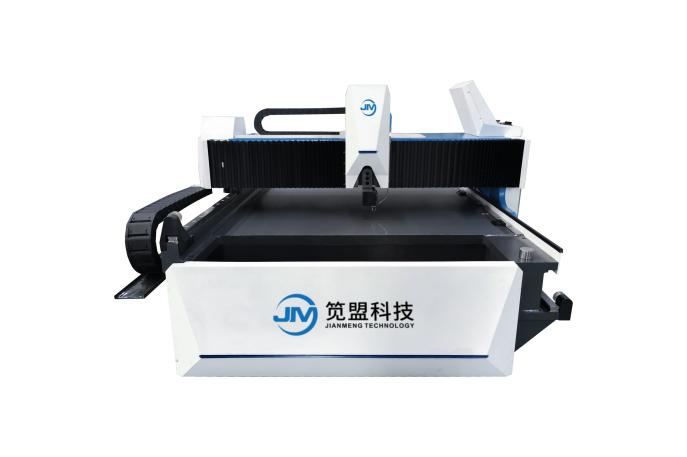

Horizontální vysokorychlostní V drážkovací stroj

Horizontální dvoupohonný V drážkovací stroj

Vertikální vysokorychlostní V drážkovací stroj

Vertikální tam a zpět v drážkovací stroj

Plně automatický čtyřstranný V drážkovací stroj

3. Kompresní a upínací kategorie drážkovacích strojů

3.1.Vertikální drážkovací stroje lze rozdělit na hydraulická zařízení, pneumatická zařízení a zařízení na míchání plyn-kapalina.

3.2. Portálový drážkovací stroj, stejně jako vertikální drážkovací stroj, je také rozdělen na hydraulické zařízení, pneumatické zařízení a zařízení na míchání plynu a kapaliny.

4.Struktura drážkovacího stroje

4.1.Svislé drážkovací stroje lze rozdělit na dva typy: celotělové svařování a šroubové spoje. Protože šroubové spoje způsobí uvolnění a deformaci spojů zařízení během zvedání a přepravy zařízení, obecně se používá typ svařování celého těla. Hlavní svařované velké části lože stroje jsou temperovány zemním plynem pro eliminaci pnutí. Po svaření je celý stroj opracován pomocí portálového CNC obráběcího centra.

4.2. Portálový drážkovací stroj využívá technologii svařování celého těla. Celé lože a portál je temperován zemním plynem pro eliminaci pnutí a následně je celý stroj opracován pomocí portálového CNC obráběcího centra.

4.3 Struktura karoserie vertikálního drážkovacího stroje se skládá z levého a pravého sloupku, pracovního stolu, přítlačné desky opěrky nástrojů, příčného nosníku, rámu zadního rozchodu, opěrky pro plánovací nástroje a dalších hlavních součástí.

4.4 Struktura těla portálového drážkovacího stroje se skládá z hlavních součástí, jako je pracovní stůl, rám portálu a podpěra nástroje.

4.5.Svislé a portálové drážkovací stroje nejen eliminují pnutí, ale také zaručují vynikající efekty nátěru pískováním.

4.6.Desky pracovních stolů vertikálních a portálových drážkovacích strojů jsou všechny svařeny ocelí č. 45. Rám je svařen ocelovým plechem Q345. Celkový obráběcí stroj má dobrou tuhost a je pevný a odolný.

5. Principy práce a jízdy drážkovacího stroje

5.1.Pracovní pohon vertikálního drážkovacího stroje

a. Pracovní stůl drážkovacího stroje je navržen tak, aby měl humanizovanou výšku asi 850 mm. Pracovní plocha je navržena s vysokopevnostní tabulkou materiálu 9crsi pod pojezdovou dráhou držáku nástroje, s tvrdostí chromu 47-50 stupňů pro zajištění odolnosti pracovní plochy.

b. Pohon drážkovacího stroje se skládá z X, Y, Z a W. Osa X, osa Z a osa W jsou instalovány na nosníku přítlačné desky. Osa X je osa zpracování a řezání, která řídí především délku zpracování plechu. Je poháněn 3-modulovým spirálovým hřebenem, slitinovým spirálovým převodem, vřetenovým motorem 5,5 kW a hvězdicovým reduktorem s poměrem 1:5. Osa Z a osa W jsou poháněny dvoumaticovými zábrusovými kuličkovými šrouby o průměru 32 mm. A 1kW servomotor, dvě sady rybinových vodicích lišt a spojky pro pohon. Osa Y je osou posuvu zadního dorazu. Ovládá především vzdálenost mezi drážkami pro zpracování plechu. Instaluje se na rám zadního dorazu pracovního stolu. Skládá se z kuličkového šroubu s jednou maticí o průměru 32 mm, lineární vodicí kolejnice 30 mm a synchronního řemenu o průměru 8 mm. , synchronní kolo s poměrem 1:2, poháněné 2kW servomotorem.

5.2.Pohon práce portálového drážkovacího stroje

A. Ložná pracovní plošina drážkovacího stroje je navržena do uživatelsky příjemné výšky cca 700 mm, kterou mohou plynule zvedat 2 osoby a nakládat bez překážek. Levé a pravé hlavní a pomocné lineární vodicí lišty jsou určeny k instalaci na obě strany pracovního stolu. Jednopoháněná portálová drážkovačka Hřeben je instalován na straně řízení provozu. Regál dvoupoháněného portálového drážkovacího stroje je instalován na obou stranách lůžka pracovního stolu.

b. Pohon drážkovacího stroje je rozdělen na X (osa nosníku), Y (osa pohybu držáku nástroje vlevo a vpravo), Y2 (osa pohybu přední přítlačné patky vlevo a vpravo) a osu Z (pohyb držáku nástroje nahoru a dolů osa). Osa X vychází především z délky zpracování plechu a je hlavní řeznou osou. Instaluje se na portál a prochází vřetenovým motorem o výkonu 5,5 kilowattů, hvězdicovým reduktorem s poměrem 1:5, 8mm synchronním řemenem a dvěma synchronními koly A s poměrem 1:1, slitinovým šroubovým převodem se 3 matricemi a namontovaným spirálovým hřebenem na posteli pro řízení. Osy Y1 a Y2 jsou pohyblivé posuvové osy, které řídí hlavně velikost vzdálenosti mezi drážkami. Při použití osy Y1 pro zpracování držáku nástroje je na portál také instalována polohovací osa požadované velikosti zpracování prostřednictvím servomotoru 1 kilowatt, 8mm synchronního řemenu, dvou synchronních kol s poměrem 1:1,5 a dvě 30mm lineární vodicí lišta (horní vodicí lišta je vybavena 2 kluznými sedadly a spodní vodicí lišta je vybavena 3 kluznými sedadly), poháněná jedním maticovým kuličkovým šroubem o průměru 32 mm. Osa Y2 je levá a pravá osa pohybové desky přední přítlačné patky. Je synchronizován s Y1. Všechny současně obdrží instrukce pro zadání rozměrů zpracování a naběhnou na požadovanou pozici. Osa Y2 je instalována uvnitř spodní části lůžka a prochází přes 1kilowattový servomotor. K pohonu slouží 8mm rozvodový řemen, dvě synchronní kola s poměrem 1:1,5, kuličkový šroub s jednou maticí o průměru 32mm a dvě chromované leštěné tyče o průměru 45mm. Osa Z je osa posuvu držáku nástroje, která je založena hlavně na hloubce zpracovávaného plechového materiálu. Prochází 1 kilowattovým servomotorem, dvoumaticovým brusným kuličkovým šroubem o průměru 32 mm a dvěma lineárními vodicími kolejnicemi o průměru 35 mm (každá je vybavena dvěma saněmi) a spojkou pro pohon.

c.Pokud je drážkovací stroj navržen s dvojitými pohony a je přidána osa X2, bude osa X2 navržena tak, aby běžela synchronně s osou X1.